发布日期:2023-05-12 15:09 浏览次数:

系统概述

柔性制造系统(Flexible Manufacturing System : FMS)是由统一的信息控制系统、物料储运系统和一套数控加工设备组成的自动化机械制造系统,能适应加工对象的变化。FMS集成了微电子技术、计算机技术、通信技术、机械和控制设备等先进技术。

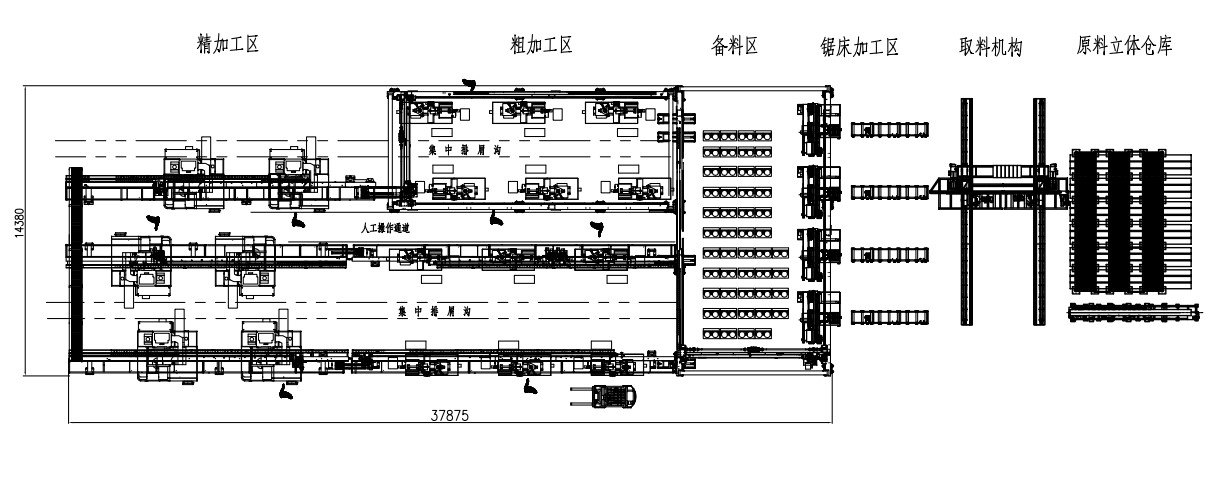

制造易FMS系统率先在沈阳康普森机械传动有限公司自动线车间应用。以针对膜片式联轴器体粗、精加工建立一条自动化生产线为基本单元,加上立体仓库、物流运输与管理系统、计算机控制系统、装载站和卸载站组成。关键技术之一“控制和管理系统”由制造易与中科院沈阳计算机研究所联合开发。

该生产线需根据工艺流程配置加工设备,生产线设备以现有机加工设备和数控锯床设备为主,采用桁架机械手运输物料,由MES系统调配控制,实现自动化生产加工,保证产品质量稳定,提高加工效率,降低人工成本。

MES系统需能够实现原料、半成品立库出入库的控制、生产订单最优排程、生产设备的智能化调度、刀具及维护管理、生产过程数据监控分析等一系列自动化集成信息管理。

建设核心

订单计划管理

总目标:在满足产品交期和质量的前提下,具备物料分析功能,提前计算一定时间内订单的原料使用情况,对原料库存情况进行预测,对低于警戒线的物料进行ERP反馈采购提醒,防止因物料不足而导致的停工停产,使生产资源(设备、人具物料)利用率达到最优、生产效率达到最高,同时能够快速抵消突发事件(例如: 设备故障、人员缺勤、紧急插单等)对生产造成的影响。

重点要求如下:

1. 订单排序:三种规格独立排序,原则上在制品订单不能被中断,根据生产情况混合控制,并可人工调整锁定加工顺序。

2. 订单重排原则:订单变化即重排。

3. 重新排序方式:手动导入、指定时间间隔自动导入。

4. 计划锁定及更改计划操作记录:订单可被指定范围内锁定,锁定后不能进行修改操作,且任何操作者的操作动作会被记录。

5. 规格优先级:小规格>中规格>大规格

6. 同规格内优先级:产品交货期>补单信息>同规格>厂商级别>利润率>下单顺序等

7. 物料分析:设立最低警戒值(考虑采购周期),计算对应库存量是否满足一定时间内的各单项订单用料总长需求,若库存不能满足生产,订单顺序调后并反馈ERP采购或调运提醒,需确认。

8. 订单用时分析:设立计算公式*安全系数,粗略估算订单用时(需慢慢完善),确认单日产能及预计完成订单数量,合理进行原料采购。

9. 报废件补单:因设备及人员问题导致的订单无法完成,根据现场管理人员确认可生成补单信息,且补单优先级调制最高。

自动化控制

自动化控制主要是针对立体仓库、取料机构、锯床、缓存区、桁架系统、加工设备及排屑机构的远程协调控制,提高设备的使用效率,降低人为干预,实现按优先级设定的智能化全自动化集成管理。

1. 立体仓库及取料机构:根据订单排序及锯床生产计划,指挥到立库的指定库位取料,并将棒料放到指定锯床上,订单结束后,将长度大于1米的棒料放回指立体仓库的原库位中,并更新长度信息。

2. 锯床:由于小规格加工时间较短,故为了最大程度避免因无料导致的机床闲置,按照规格优先级进行锯切。

3. 分料桁架:根据加工设备的运行情况,智能分析分料计划,最大程度保证所有机台的原料供应。

4. 上下料桁架:以加工设备的完成节点为指令信息,机床均工作时,先取好料在中位机床上方待机当设备反馈完成信号后,机械手完成上下料动作。

5. 加工设备:采集加工设备的关键信息信号,协调控制桁架机械手的运行。

立体库出入库管控

立体仓库具有260多个存储库位,每个库位的规格信息固定,需要与ERP进行交互确认,并掌握实时的库存情况。

1. 立库存储信息:原料直径、长度、仓位存储情况、采购厂家等。

2. 原料入库流程:人工搬运至入库架,自动测量长度直径信息、人工确认后入立体库,并抵消ERP出库信息。

3. 原料入库控制:系统自动根据原料直径信息匹配存放位置。

4. 出库选料控制:根据同规格订单产品直径和用料总长,优选合适长度的棒料进行取料。

5. 锯床返回余料:大于1米长余料需返回原库位,并根据订单使用情况修正剩余量值。

立体库取料机构

1. 控制取料机构按照订单顺序进行取料

2. 取料原则:实时监控锯床工作状态,为规格优先级高的订单优先取料,优先级高的对应锯床均满载后为下一优先级取料。

3. 供料优先级:小规格>中规格>大规格。

4. 优先给小规格锯床1、2供料,当1、2均工作时,再按顺序给中规格锯床3,大规格锯床4供料。