发布日期:2020-06-30 10:36 浏览次数:

广联航空数字化车间MOM平台提升工厂产能

广联航空工业股份有限公司(股票代码300900),是专业从事航空航天金属及复合材料零部件的制造、航空工艺装备(工装)设计制造、飞机零部件的制造、飞机设计制造业务的国家级高新技术企业。公司下设哈尔滨、西安、成都、天津、珠海、南昌等十余家子公司。产品覆盖民用及军用航空航天市场,参与了国家批复的多个大型飞机研制项目,积累了丰富的技术与加工经验,获得了一系列开展主营业务所需的相关业务资质和发明专利,成为了专业化程度高、技术积累丰富、广受认可的航空航天工业相关产品供应商。公司在技术能力、生产规模、产品质量等方面均处于行业领先水平,逐步形成航空航天结构类产品初期研发、产品工艺装备制造、产品零件生产、产品总装的全产业链、一站式制造服务平台,正在打造成为中国航空全产业链创新型领军企业。

广联航空的主要产品分为航空工装,航空零部件、飞机部段及整机等几大类。

(1)航空工装是指用于飞机零部件成型或部段、整机装配的专用工艺装备。

(2)航空零部件包括直接组装在航空器上的零部件,按材质可以分为金属零部件和 复合材料零部件。

(3)航空复材产品。

(4)航空部段产品。

(1)典型的多品种小批量、订单式生产模式,订单数量多、产品形态差异大,生产组织难度大;

(2)设计、工艺环节基础数据,产品BOM、技术文档编制工作量大,很多设计文件来自主机厂,数据需要转换,可复用性差;

(3)生产准备事项较多,工艺、材料、工具工装、设备等均需要进行准备后方可开工,同时,存在边设计边工艺边生产的工作模式;

(4)航空工装、部段、整机类产品需要BOM管理,以及围绕齐套检查对生产组织、物料供应、委外跟踪复杂的生产组织过程全面管控;

(5)产品交期严格,生产工序复杂,加工过程中会出现拆批、临艺、变号、质量、设备等异常情况,影响准时交付;

(6)工艺文件种类多,版次变化快,有效性贯彻与执行需严格管理;

(7)质量要求严格,返工返修现象频发,一次交检合格率难以统计,质检效率与过程控制、质量追溯是关键。

企业近年来持续开展信息化与数字化车间的建设实践,应用了包括用友财务软件、ERP系统,标准件自动化产线在内的各项应用。从实际效果看,一定程度上提升了物料管理、采购与销售管理、财务管理的工作效率。但在生产管理领域信息化手段仍显不足,表现为:

(1)目前基本依靠人员手工记录、Excel表格传递、线下沟通方式。信息慢、信息滞后问题突显。同时因为大量数据是纸质留存,无法实现快速精确总结和分析。

(2)生产各环节的审批,控制主要靠手工签字,耽误大量时间,有些控制点也容易出现遗漏,对企业内控带来潜在风险。

(3)生产、采购、库存等信息共享不及时、不清晰,数据错误、遗漏、混淆等问题容易出现,增加管理难度。生产现场加工进度,靠完工后工人上报周转单,因此统计难度大,信息滞后时间长,准确性不能很好得到保证。

(4)同时因为各部门记录的台账都是用Excel对纸质单据进行录入,相同的信息重复录入次数和量非常多,造成大量的时间和人工浪费。同时,各部门、岗位业务协同困难,数据都掌握在业务人员自己手里,大量的信息孤岛,不能实现信息共享,无法沉淀成为企业的知识资产。

(5)质量管理依赖人工方式,在下料、序检、不合格品审核、文档管理方面,仍在采用手工登记台账、Excel表格记录等方式,效率低、准确性差、追溯困难。

(6)计划与生产调度管理缺少智能化的决策手段,如生产排程还依赖人力、在制情况手工统计、异常情况反馈时效性差等现实问题,影响了生产组织的效率。

(7)生产现场设备均采用数控设备,但对设备的运行状态、关键运行参数,设备稼动率、产能利用率信息不掌握,缺少对于设备信息的自动采集与智能感知手段。

(1)建设符合航空军工制造特点的企业级MOM平台

作为航空零部件生产企业,在快速发展的过程中,信息化系统建设的全面性、完整性以及未来的可扩展性是企业关注的重点。广联航空为此制订了产品选型的基本原则——“全面性、可落地、平台化。

全面性,是指系统建设要能够覆盖研产销供财各业务职能,涵盖全业务场景,打通业务链条,实现对于业务流程、制造资源的生产全要素管理。

可落地,强调要把信息化系统与具体业务场景深度融合,扩大应用的岗位范围、工作范围,尽可能集成现有设计系统、ERP系统,实现业务线上化处理,数据一站式查询。

平台化,则是考虑到未来企业在组织规模上的全国性扩张,产品种类的不断丰富,业务复杂度、管理颗粒度的不断深化细化,要求系统具备强大的可扩展性、灵活性,满足未来组织发展要求。

(2)实现全业务链路的数字化、精细化管理

本次系统建设打通了数字化车间设备层、计划层、执行层与决策分析层,构建了覆盖航空工装、复材、飞机零部件、航发部件以及无人机的五大中心,岗位50余个,员工600余人。采集底层设备数据获取设备状态信息,并结合ERP/MES系统的计划管理、仓储物流管理、采购管理,形成以销售订单为源头,以各部门岗位为管理节点的数据流、实物流、资金流、业务流的协同拉动机制,完成覆盖销售订单管理、生产计划、生产准备、技术文件管理、生产执行、委外管理、产品检验、质量管理、采购管理、库房管理、合同管理等功能模块建设,打造企业业务场景的信息化、数字化体系,并通过生产报表、现场指挥看板实现透明化、智能化管理。

2.2 项目重点

(1)航空工装、无人机总装产品的过程进度跟踪

广联航空是一家多工厂,带有装配业务的离散制造企业。因此多工厂之间委托加工,半成品、零件的流转是企业的特点和管理难点,如何准确判断产品整体的进度,是系统建设的核心之一。

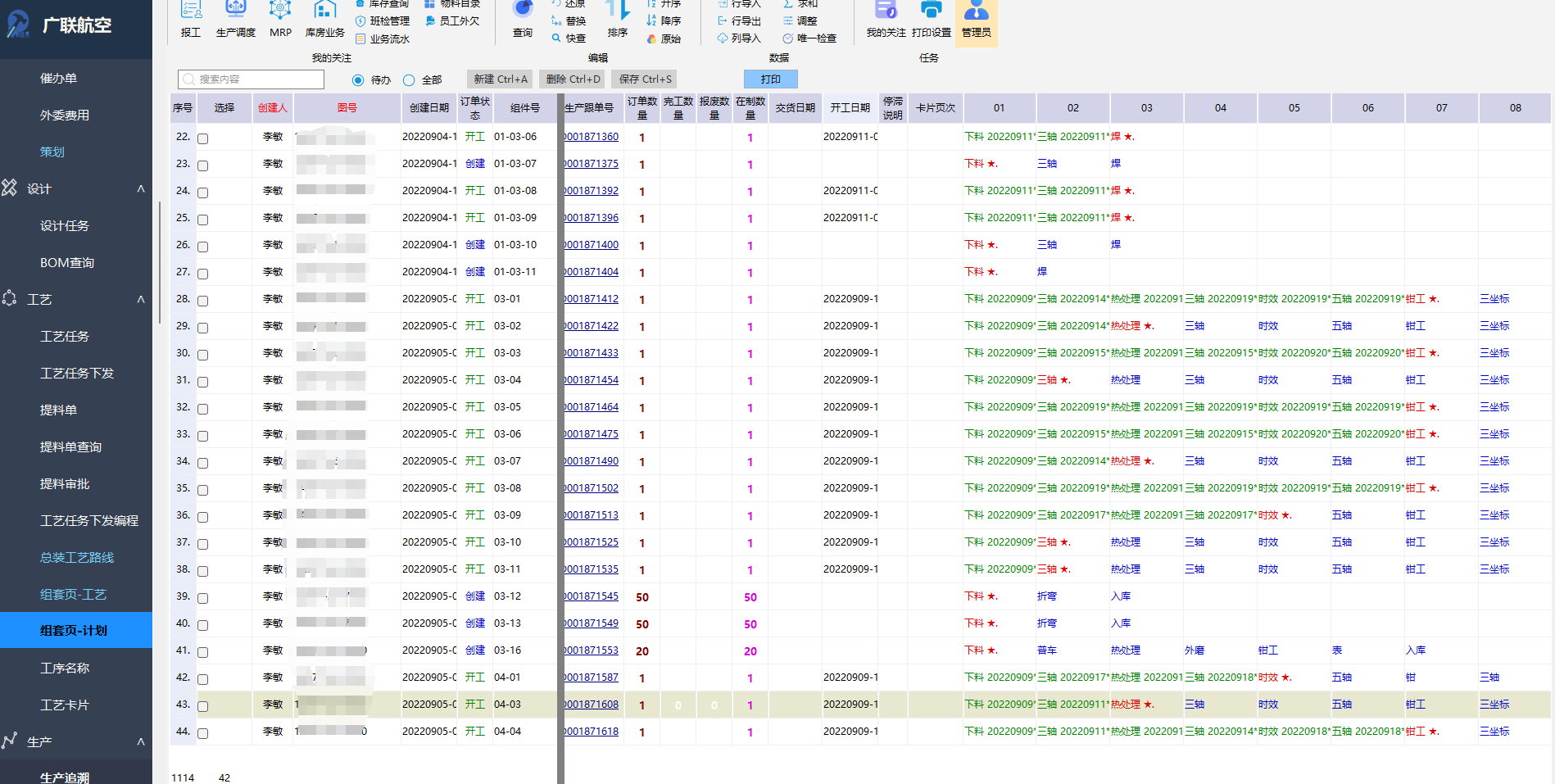

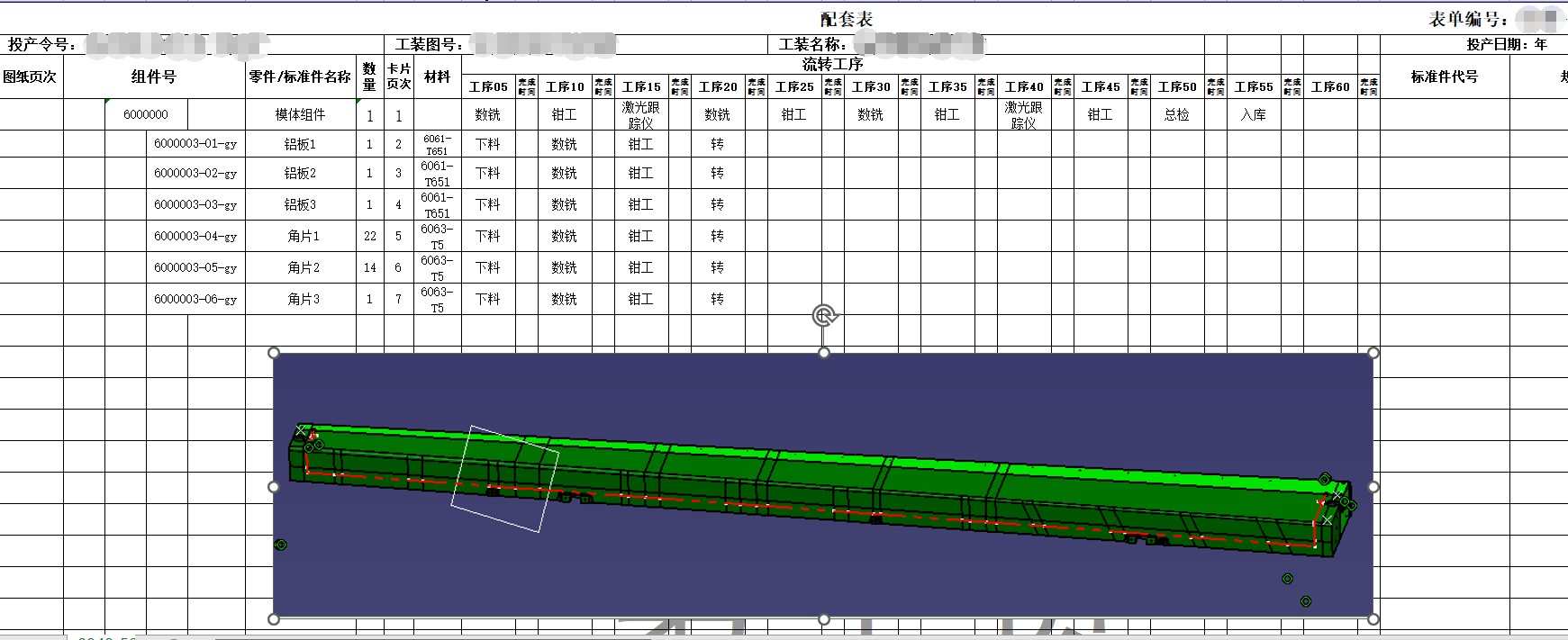

航空工装及无人机总装产品由多层级组件构成,原有手工编制方式下,以配套表方式进行组件、零件的拆解,现有方式下对于任务的分解、分发、进度跟踪较为困难。针对这一问题,我们通过多个模块,从整机到零配件的加工进度,全方位的监控生产过程的计划与进度。

首先,从项目里程碑角度能清晰的看到整个项目的进度,包括,设计、工艺、物料、采购、生产等。同时可以穿透,确认该项目下分解任务的完成情况。

对于加工的零件级别,可以根据配套表,直观查看生产进度和配套情况:一共多少道工序,当前加工到哪道工序,已完成工序的完成时间,在制数量等。

(2)物料管理

对于离散机加行业,物料管理也非常重要。多采购、备品多,会大量占用资金;而少采购,临时采购又有可能因采购周期问题,影响生产进度。因此广联航空在MES中对提料,采购业务做了细致的管理。

由工艺人员根据实际需求在系统中做提料单并进行部门审批。审批确认后会推送给库房进行核料,库房对所需物料进行确认,有料且不需要备库存的直接做确认,没有或者有部分库存的给出库存数量,确认结果推送到总计划做确认,由计划确认该零件是自产还是外协;库存不足的自产件系统会自动计算采购需求,推送给采购部门。采购部门根据物品类别分配给采购员。采购员先确认收到任务,在完成采购后做采购确认。

整个提料,核减库存、计算采购、到料确认全部实现线上处理。实现过程可查,可追溯。

(3)设备资源产能状态的全面管控

对于数控机加设备的状态监控、效率管理也是本次项目建设的重点。广联航空本次精密加工数控设备范围涵盖五轴加工中心、铣削中心、龙门中心、数控车床等近100台。项目中应用了MDC机床物联系统和DNC数控程序管理系统。

重点解决几个问题:

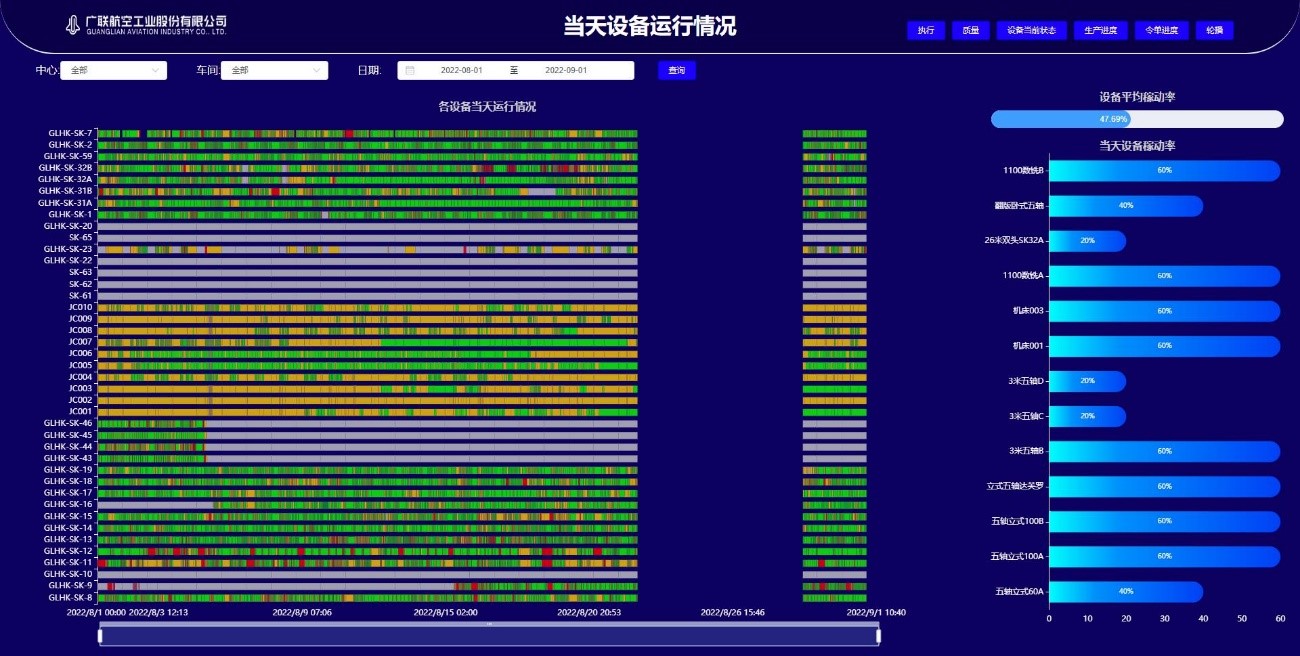

§ 设备工作状态监控与产能分析

通过对设备的开关机状态预警,通过可视化方式动态显示设备运行情况,并通

过对各中心、工段、设备的穿透查询,分析设备运行背后的原因,减少设备空闲情况。同时进行设备的稼动率分析,关注设备开动情况的趋势走向,识别忙闲状态,及时排布生产任务,提高设备资源利用率。

§ 数控程序有效性管理

取消过去用U盘进行程序管理的粗放方式,全部改为系统管理。对于数控加工程序的下发接收、版次控制、有效性管理,使用记录进行全程管理,保证程序受控可控,避免出现错误,保证加工质量。

§ 设备资源数据支持生产排程

生产排程中对于设备具有较强依赖,通过对于设备运行状态的监控,同时将生产任务与设备指派管理,为排程提供资源数据,支持根据设备的可加工产品类型、加工工时、资源耗用成本等因素制订科学的排程策略,。

§ 开展设备运行参数分析,探索工时优化路径

数据采集除了常见的开关机运行状态外,还可对进给、倍率、主轴负载等关键指标进行监控。项目中探索并执行了对于上述数据的采集与分析,意在识别设备空转等低效现象;同时,尝试引入设备与任务关联,通过设备实做时间、开工报工时间的横向对比,建立并优化工序工时,提高单机的产出效率。

一期项目建设以实现工厂全业务运营平台为主,重点解决了设计、工艺与生产的制造工艺打通;销售、技术、生产、质量、仓储全业务链条的透明化管理;采购、委外、仓储与发运的供应链协同;工艺文件、设备产能等重要制造资源的数字化管理。并取得初步成效。根据规划,未来将在此基础上打造智能化工厂,重点解决厂内智慧物流,即通过AGV无人叉车、立体仓库,完成原材料配送、转工转序与完工入库的配送化、智能化物流管理,提高仓储物流效率;同时,在现有生产排程基础上,开展车间、班组的自动化派工,形成对生产任务的最优化调度;此外,还将继续将设备利用率OEE指标为抓手,加强工时管理与设备产能挖掘,优化生产节奏,提高设备利用率。在刀具管理上,引入刀补管理系统,提高加工精度与质量。

注:本案例中图片为可公开信息,数据展示部分均符合保密要求。